UV光解催化氧化废气处理基本工艺流程见图1。

UV光解氧化废气净化装置采用高强度紫外线破坏、分解大分子大分子链为小分子链,再利用臭氧和烃基自由基、催化剂进行催化氧化,使有机物变为CO₂和H₂O 。

破坏裂解阶段:采用特制高强度紫外线光管在处理装置内产生高能C波段(253.7mm波段)紫外线,破坏、裂解有机物分子链,改变物质结构,将大分子物质裂解、氧化成为小分子物质或无害物质,如CO₂和H₂O。

催化氧化阶段:采用高强度纳米紫外线光管在处理装置生产高能C波段(185mm波段)紫外线,此波段紫外线光束可分解空气中的氧分子产生游离的活性氧,游离氧因电子状态不稳定极易与氧分子结合产生臭氧。臭氧对有机物具有极强的氧化作用,可裂解恶臭气体分子键、破坏细菌的DNA,达到脱臭杀菌的目的。

根据UV光解废气处理原理,此处理方案的处理关键点为通过特制紫外灯管发射的辐射能量破坏裂解有机物分子键链节。

根据先关化学计算,破坏裂解阶段使用的253.7mm波段紫外线能量为471.35kJ/mol,催化氧化阶段使用的185mm波段紫外线能量为676.37 kJ/mol。涂装车间排放污染物质中的有机物分子键能见表3。

根据表1可知,UV光解装置中253.7mm波段的紫外线能量不能破坏大部分物质的分子键,无法将污染物分子中的C、H破解出,同时无法在催化阶段与氧分子结合为CO₂和H₂O,因此UV光解催化氧化工艺无法完全处理涂装车间的VOC。

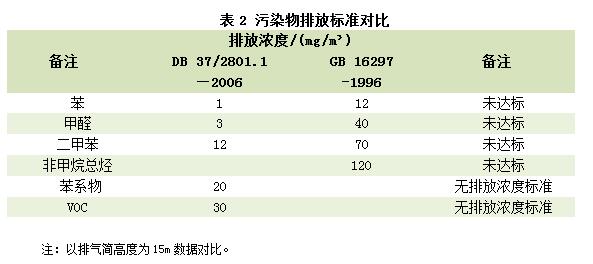

UV光解催化氧化废气处理大多执行GB16297-1996《大气污染物综合排放标准》,此标准与DB37/2801.1-2016进行对比,具体见表2。

根据表2中污染物排放标准数据对比,GB 16297-1996中污染物的排放物的排放浓度标准远低于DB37/2801.1-2016。

根据UV光解处理能力及其执行标准可知:UV催化氧化处理工艺只能处理涂装废气中小部分污染物质,无法完全处理涂装车间排放的废气,废气排放浓度无法达到标准要求。UV催化氧化技术不适于涂装车间VOC处理,建议汽车涂装行业废气处理工艺不采纳UV催化氧化处理技术。

更多精彩下期见....

选摘于《现代涂料与涂装》杂志